目次

様々な溶射材料の溶射動画

溶射の歴史

溶射は、1910年にスイスのショープ博士によって偶然に発見されました。当時、ショープ博士はライフル銃の射撃練習に熱中していて、 石壁に向かって鉛の弾丸を射撃していました。ある日、博士は標的としていた石壁に鉛の弾丸が非常によく密着していることに 気がつきました。博士はこの事に大変興味をもち、人工的に被覆する方法はないかと考えて、最初の溶射装置が完成されました。しかし、当時は装置が巨大で、しかも実用的ではありませんでした。

それから数10年の間にガスの爆発により溶射材料を素材面に高速度で衝突させ、皮膜を作成する爆発溶射が開発され、また、パイプの内面溶射に適した線爆溶射もでき、フレーム式やアーク式さらに高温が発生するプラズマ式が出来ました。

最近ではプラズマ溶射方式を更に進めて水プラズマ溶射(チェコスロバキア製で特にセラミックスを高性能で厚膜を形成する装置) や減圧プラズマ溶射(真空チャンバー内で溶射する為に無酸化で気孔率の少ない緻密な高品質の皮膜が形成される) も完成されました。

日本では、溶射技術が導入されて100年余りになりますが、 最初の頃はフレーム溶射法で銅線やブロンズ線を美術品に溶射されていました。 初期の作品としては、明治大学の柱に溶射した事が記録されています。 その後、30年位して工業関係に利用される様になりました。 当時の主流はワイヤー式フレーム溶射でした。

その後、アメリカ/TAFA社がコンピュータのプラスチックケース内面に亜鉛をアーク溶射し、静電防止に成功した事によりアーク溶射法も見直され始め、ランニングコストが安い・密着性が良い、操作が簡単等の理由でアーク式溶射が盛んに防食、肉盛り分野で使用される様になりました。

その結果、ワイヤー材料もニッケルクローム、ステンレス、鉄、銅、真鍮、アルミブロンズ、亜鉛、アルミニウム、アルミ亜鉛合金と多品種となり、同時にプラスチック溶射の用途も広がり、プラスチック材料もポリエチレン、ナイロン、エポキシ、 EVAと多品種になって来ました。

この頃より用途も更に広がり、溶射皮膜は色々な構造物の部材、各種機械、 器具の部品などの 表面に、耐摩耗、耐熱、断熱、防食、防錆、電気絶縁、導電、装飾目的で使用される様になり、30数年前からは更に高性能皮膜が要求され始め、金属類では不十分となり、セラミックが使用され始めました。

耐摩耗には酸化クローム、耐熱性にはジルコニア、耐絶縁性にはホワイトアルミナ、耐食性にはチタニア、遠赤外線にはアルミナチタニアと各種あり、又、金属とセラミックスを混合して、サーメットとして金属とセラミックスの両方の良い性能を持たせた材料も開発されました。 その為に以前のフレーム溶射法でプロパンと酸素では2800℃、アセチレンと酸素では3300℃しかフレーム温度が発生しないため、 高融点のセラミックスを完全溶融する事ができず、高品質のセラミックス皮膜作成が困難なため、プラズマ溶射法が必要となってきました。

プラズマ溶射法では、窒素、アルゴンガスなどのガスを使用しそのプラズマジェットの中心温度は15,000℃~20,000℃に達していて、セラミックスを完全に溶融できるため、高品質のセラミックス皮膜形成が可能になりました。最近開発された溶射としては、ガラス溶射があり、無気孔で密着力、 耐衝撃、耐海水性、耐食性、耐絶縁性、耐摩耗性も非常に優れていて機能性皮膜として大変期待されます。

溶射の原理

溶射とは金属、セラミックス、樹脂を溶融又は半溶融状態まで加熱させて、素材表面に衝突・堆積させ皮膜とする表面改質技術の一種です。 溶射の「溶」は溶融させることを意味し、溶射の「射」は衝突・堆積に相当します。

- 溶射材料はワイヤー状または粉末状、 もしくは棒状で供給されます。

- 溶射材料がガスや電気エネルギーにより加熱され、溶融・半溶融状になります。

- 圧縮空気により、溶融した材料が微粒子化され投射されます。

- 投射された溶射粒子は予め適切に前処理した素地に対して衝突します。

- 衝突した粒子は素地で扁平状に広がりながら急冷されます。

- その溶融粒子が無数に重なり積層してゆき、 溶射皮膜を形成します。

溶射の特徴

- 加熱溶融・軟化する材料であれば、 殆どあらゆる材料の溶射が可能。 (溶射材料 の選択範囲が広い)

- ほとんどあらゆる材料の上へ皮膜が形成できる。(基材材質の選択範囲が広い)

- 部材の形状や大きさを問わず皮膜形成ができる。

- 他の皮膜プロセスに比べて皮膜形成速度が格段に大きい。(養生乾燥期間不用)

- 皮膜の厚膜成形が可能。

- 作業が容易であり、現場施工が可能。

- ドライプロセスであり、環境への負担が小さい。(溶剤を使用しない)

- 長期の防食性、耐衝撃性、耐摩耗性、耐薬品性、耐熱・断熱性が期待できる。 (期待耐用年数 景観維持: <40年、 防食維持: <80年) (LCCの軽減)

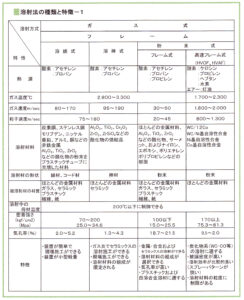

溶射法の種類と特徴-1

溶射法の種類と特徴-2

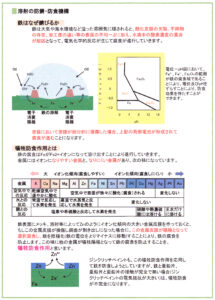

溶射の防錆・防食機構

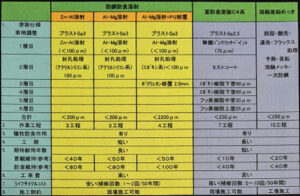

犠牲防食作用を活用した長期防食塗装系の塗膜性能比較

プラスチック被膜の性能比較表

ガラス溶射の特徴

- 鉄板の表面とガラス皮膜とは、イオン化結合により強固に 結合している為に、耐衝撃性に優れています。

- 硬度が高く耐傷性、耐摩耗性に優れています。

- 無気孔である為に、封孔処理の必要が無く、ガスや水に対する耐候性、耐食性、耐腐食性に使用出来ます。

- 各種素材の熱膨張係数に合ったガラスパウダーが調合出来ます。

- 耐酸性、耐アルカリ性、耐熱性、電気絶縁性に優れています。

- カラー化も簡単に出来ます。

防錆防食溶射と塗装とメッキの比較表

テフロン溶射皮膜の特徴と性質

- フッ素樹脂の特徴を持ちながら、 汎用の熱可塑性樹脂と同様の 溶射施工が可能です。

- 強酸、 強アルカリに侵されず、 ほとんどの薬品に対して優れた耐蝕性を発揮します。

- -200℃~+180℃の広い温度範囲に使用可能です。

- 安定した機械的性質、 電気的性質を維持します。

- 絶縁性に優れていて、 薄膜でも高い絶縁性を示し、広範囲の周波数領域で、 低い誘電率、 誘電正接を示します。

- 紫外線を透過させず、紫外線によって劣化する事なく、10年以上の耐候性があります。

- UL規格94V-0 の不燃性があり、 無味、無臭、無毒で安全です。

- 非粘着性、 離型性が抜群でパイプ内を流れる流動体の抵抗を 小さくする事が出来ます。